工业陶瓷的加工方法——从粉体到精密结构件的完整工艺解析

工业陶瓷(结构陶瓷)以其 高硬度、高耐磨、耐腐蚀、高温稳定性、绝缘性强 等特点,被广泛应用于半导体、机械工程、新能源、医疗设备、化工流体等行业。但由于工业陶瓷硬度高、脆性强、成型难,其加工工艺与金属完全不同,涉及复杂的“成型—烧结—后加工”系统流程。 下面将从行业普遍使用的角度,完整介绍工业陶瓷的主要加工方法。

陶瓷的性能 70% 取决于粉体。常见粉体处理方式包括:

✔ 球磨 / 湿法分散

改善粉体均匀性、粒度分布、活性。

✔ 喷雾干燥

形成流动性好、适合成型的球状颗粒。

✔ 化学合成法(沉淀、溶胶-凝胶)

用于高纯度陶瓷,如氧化锆、氮化硅、氮化铝等。

工业陶瓷无法像金属一样切削出形状,因此大部分形状依赖成型。主流方法有——

1. 干压成型(常用于片状、环状、管状)

-

利用模具高压压制粉体

-

精度高,适合批量

-

成本低

2. 等静压成型(适用于柱、棒、厚壁件)

-

模具中充水挤压,多方向均匀受力

-

密度更均匀、强度更高

3. 注浆成型(适合大型与复杂形状)

-

利用泥浆倒入石膏模吸水固化

-

可成型大尺寸或复杂结构

常用于:耐火陶瓷、大型异形件。

4. 浇注 / 凝胶注模(高精度复杂件)

-

流变性好,可成型细小结构

-

收缩均匀,精度更高

适用于:半导体基件、精密结构件。

5. 注塑成型(CIM 工艺)

-

类似塑料注塑,通过加热混合粉体与粘结剂注入模腔

-

成型效率极高

-

能做复杂细孔、卡槽、结构件

适用于:3C精密陶瓷、电子陶瓷件、手机结构件。

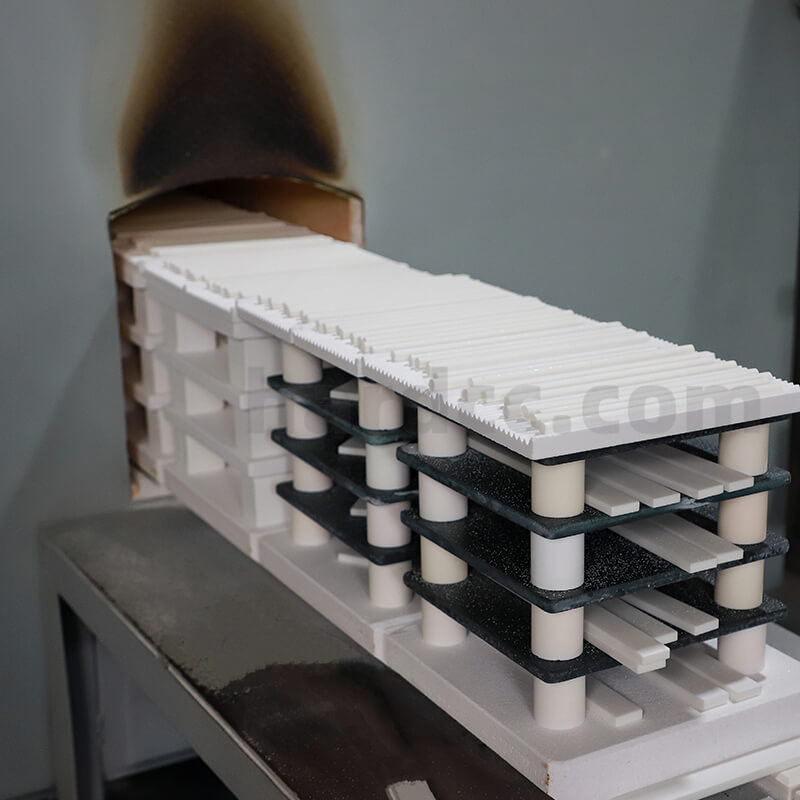

烧结是陶瓷从“粉体压坯”变成“高强耐磨材料”的核心。

常见烧结方式:

-

常压烧结(氧化铝常用)

-

压力烧结 / 热压烧结

-

气压烧结(氮化硅常用)

-

微波烧结

-

真空烧结

-

热等静压(HIP) ——致密度可达 99.9%

烧结质量决定最终陶瓷的强度、密度、韧性、耐腐蚀性等性能。

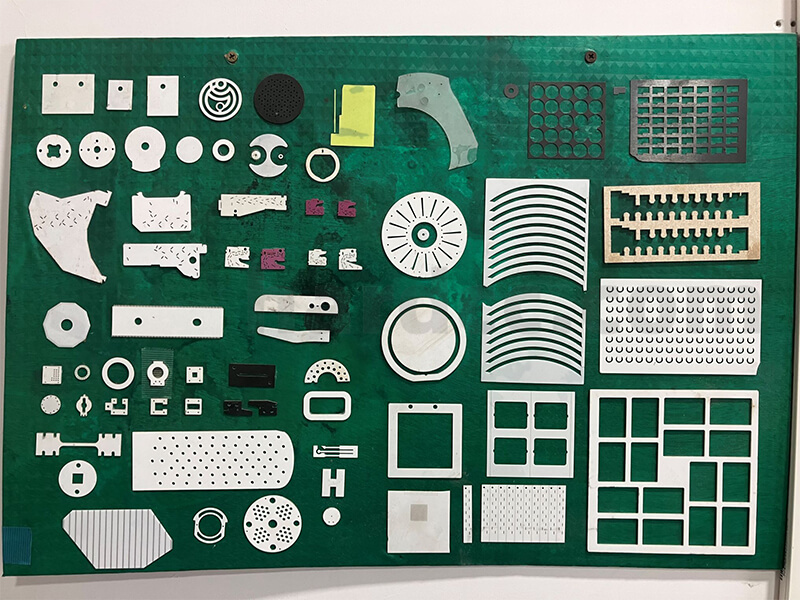

陶瓷硬度比金属高得多,不能用普通刀具加工。后加工是最耗成本、最体现工厂实力的环节,包括:

1. 精磨(平面磨 / 外圆磨 / 内圆磨)

使用金刚石砂轮,精度可达 μm 级。

✓ 用于陶瓷环、陶瓷板、陶瓷轴、导杆等。

2. 抛光(镜面抛光)

表面粗糙度可做到:

Ra ≤ 0.02 μm(镜面级)

常用于:芯片载板、陶瓷阀片、陶瓷泵件。

3. 激光切割(适合薄片和精细轮廓)

激光切割陶瓷具有:

-

不接触加工

- 切割精度 0.02mm

-

线宽可达 0.04mm

-

孔径可到 0.04mm

- 切割厚度 0.1-9mm

-

热影响区极小

适用于:陶瓷基片、陶瓷薄片、陶瓷微孔加工。

4. 超声波加工(钻小孔)

利用超声波振动+磨料,适合深孔、小孔加工,例如:

-

φ0.1–2mm小孔

-

深径比>10 的孔

5. CNC金刚石刀具车削

(仅用于氧化锆、氮化硅、部分烧结前加工)

可用于螺纹、台阶、倒角等结构。

6. 层层研磨 + 数控成型

用于高精度尺寸与平面度要求极高的产品。

陶瓷表面可进一步强化性能:

-

金刚石涂层 / DLC 涂层(耐磨)

-

镀膜(PVD / PECVD)

-

金属化(Mo-Mn、银浆)

-

刻蚀、雕刻标识

-

喷砂处理(表面增摩)

工业陶瓷从粉体到成型,从烧结到精密加工,每一个环节都会直接影响最终产品性能。

相比金属加工的“切一切就能做”,

陶瓷更像是一个 材料科学 + 机械加工 + 精密工艺 的综合体系。

对于终端设备企业来说——选择具备成型、烧结、精密加工一体化能力的陶瓷工厂,会大幅提升产品一致性和可靠性。

海德精密陶瓷具有从精密陶瓷的研发/选材/设计、成型烧结、精密加工的强大综合能力,欢迎广大客户前来咨询合作。