氧化铝陶瓷主要分为高纯型和普通型两类。高纯氧化铝陶瓷材料的Al2O3含量在99%以上。由于其使用温度高达1650℃甚至更高,抗压强度Compressive Strength(20°C)达2000MPa,维氏硬度 (Hv50)15.7(Gpa),1600(Kg/mm²)等性能特点,被广泛用于机械、化工、石油等行业制成各种机构零部件;在电子工业中,它们可作为集成电路基板和高频绝缘材料等。普通氧化铝陶瓷根据Al2O3含量的不同分为98瓷、95瓷、90瓷和85瓷等,有时Al2O3含量在80%或75%的也归入普通氧化铝陶瓷系列。

- 硬度:莫氏硬度为9,仅次于金刚石(10),远远超过耐磨钢和常见钢材。

- 耐磨性优异:耐磨性是锰钢的266倍,是高铬铸铁的171.5倍。根据我们十年来的客户跟踪调查,在相同工况条件下,设备使用寿命至少可延长十倍以上。

- 重量轻:氧化铝陶瓷密度为3.85g/cm³,仅为钢铁的一半,可大大减轻设备负荷。我司氧化铝陶瓷的主要技术指标:氧化铝含量≥99%、密度≥3.85g/cm³、维氏硬度(Hv50)≥15.7(1600)Gpa(Kg/mm²)、抗压强度≥2000MPa、断裂韧性≥4MPa·m1/2、抗弯强度≥330MPa、热导率27.5W/mK等。

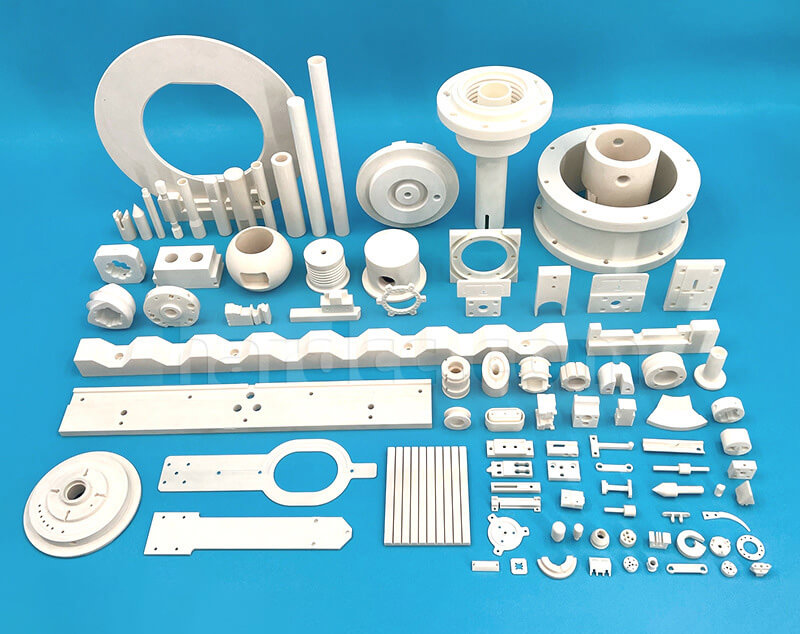

其中99瓷氧化铝陶瓷材料用于制作各种精密陶瓷结构件产品,如陶瓷法兰管、异形陶瓷结构件和陶瓷保护套等。氧化铝陶瓷主要用作耐腐蚀和耐磨零件。85瓷中常掺入部分滑石粉以提高其电性能和机械强度,可与钼、铌、钽等金属封接,有时用作电真空器件。

氧化铝粉末根据不同的产品要求和成型工艺制成粉末,粒径在1μm以下。制造高纯氧化铝陶瓷不仅要求氧化铝纯度在99%以上,还需超细研磨和均匀粒度分布。采用挤出或注射成型时,需在粉末中加入10-30%的粘结剂和增塑剂,通常为热塑性塑料或树脂。有机粘结剂应在150-200℃下与氧化铝粉末混合,以便于成型操作。热压成型的粉末材料无需添加粘结剂。如果采用半自动或全自动干压成型,对粉末有特殊要求。喷雾造粒需将粉末处理成球形以提高其流动性,便于成型时自动填充模壁。此外,为减少粉末与模壁的摩擦,还需加入1-2%的润滑剂,如硬脂酸或PVA等。

氧化铝陶瓷的成型方法包括干压、注浆、挤压、冷等静压、注射、流延、热压和热等静压等。近年来,又开发了一些成型技术,如压滤成型、直接凝固成型、凝胶成型、离心注浆成型和自由固体成型等。不同形状、尺寸、复杂形状和精度的制品需要采用不同的成型方法。以下是常见成型方法的介绍:

冷等静压:在等静压工艺中,粉末从各个方向以相同的压力进行均匀压制。这种均匀的压力分布确保压制出的陶瓷坯料具有一致的密度。均匀的密度有助于在烧结或热等静压过程中保持一致的收缩率,从而最大程度地减少翘曲或变形。此外,通过等静压获得的高坯料强度可以确保最终产品具备优良的耐久性和性能。

烧结是将粒状陶瓷坯料致密化形成固态材料的技术。烧结过程将坯料中的孔洞、少量气体和杂质及有机物去除,使颗粒长大并烧结而成。烧结常用电炉加热。除了常压烧结,还有热压烧结、热等静压烧结等。虽然连续热压烧结提高了产量,但设备和模具费用高,且由于轴向加热,制品长度受限。目前,一些高附加值的氧化铝陶瓷制品或国防所需特殊部件,如陶瓷轴承、反射镜、核燃料及筒体制品等,多采用热等静压烧结或高真空无压烧结方法。

氧化铝陶瓷经过烧结后,需要进行一系列精密加工步骤,以满足各种高精度应用需求。精密陶瓷的后续加工包括以下几个关键环节:

- 精密研磨与抛光:烧结后的氧化铝陶瓷坯料需要经过精密研磨和抛光,以达到所需的表面光洁度和尺寸精度。逐级进行,从粗磨到细磨,再到最后的抛光。

- 精密切割与成型:根据客户需求,烧结后的氧化铝陶瓷可进一步切割和成型为复杂的几何形状和精细结构。激光切割的先进技术被广泛应用,以确保切割精度和成品质量。

- 检测与质量控制:加工后的精密陶瓷部件,为了确保产品质量和性能,需要进行多次检测和严格的质量控制。常用的检测方法包括尺寸测量、硬度测试和热稳定性测试等。在检测过程中,使用专业的检测设备和工具,并遵循相关的检测标准和规范。

通过这些精密加工步骤,氧化铝陶瓷可以被制成满足各种高技术要求的精密陶瓷部件,广泛应用于电子、机械、医疗等领域。