精密陶瓷表面处理工艺有哪些?

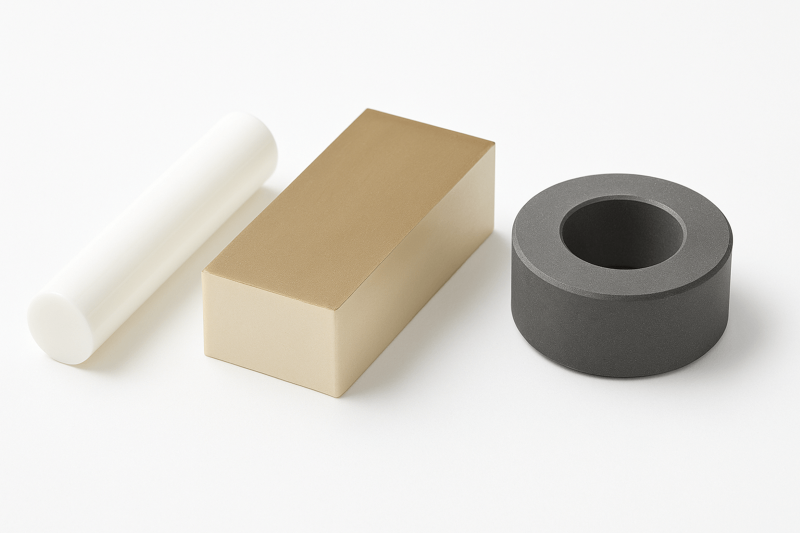

在现代制造领域中,精密陶瓷凭借其高硬度、高绝缘性、耐磨耐腐蚀等优势,被广泛应用于半导体设备、医疗器械、新能源、机械工程等行业。 但陶瓷材料的“表面处理”同样关键——它不仅影响外观,更决定了配合精度、摩擦性能与使用寿命。 那么,常见的精密陶瓷表面处理工艺有哪些?海德精密陶瓷为您专业解析👇

抛光是精密陶瓷表面处理中最常见、也是最重要的工艺。

通过机械磨削或化学机械复合方式去除表面微观不平,使表面粗糙度可达到 Ra0.02μm甚至更低。

✨ 特点:

-

提升表面平整度与光泽度

-

降低摩擦系数

-

提高密封性能与装配精度

💡 典型应用:

氧化锆陶瓷轴套、氧化铝陶瓷阀芯、氮化硅陶瓷球、陶瓷活塞杆等。

研磨是抛光的前置工艺,通过金刚石砂轮或平面磨床进行精密切削。

它主要用于控制尺寸、几何精度和平面度,是决定陶瓷零件“精度等级”的关键步骤。

✨ 特点:

-

尺寸精度可控制在 ±0.001mm

-

平面度可达 0.001mm

-

为后续抛光或镀膜打基础

💡 典型应用:

陶瓷基板、陶瓷衬环、陶瓷隔圈、陶瓷阀板等。

喷砂是利用高速喷射的氧化铝砂或玻璃珠对陶瓷表面进行微蚀处理。

它能去除表面微小毛刺、清洁残留杂质,同时形成均匀的微观凹凸结构。

✨ 特点:

-

增强粘附力(利于后续镀膜或粘接)

-

提高抗滑性

-

改善陶瓷件的机械结合性能

💡 典型应用:

激光雕刻前预处理、陶瓷金属化镀层前处理、结构件外观哑光效果。

陶瓷本身绝缘,不导电,但在电子或真空器件中常需金属焊接。

通过在陶瓷表面进行金属化(如钼锰工艺或真空镀膜),可实现陶瓷与金属的牢固结合。

✨ 特点:

-

实现陶瓷与金属的焊接连接

-

保持高绝缘性同时具备局部导电

-

满足气密封装需求

💡 典型应用:

电子封装基座、真空管壳体、传感器外壳、半导体组件。

镀膜是一种为陶瓷表面“赋能”的高端处理技术。

常见的有 PVD(物理气相沉积)、CVD(化学气相沉积)等。

✨ 特点:

-

提高表面硬度与耐磨性

-

增强抗腐蚀能力

-

实现抗反射、导电、隔热等功能化

💡 典型应用:

半导体设备陶瓷夹具、医疗刀具、热管理陶瓷部件等。

现代精密陶瓷件常需标识产品编号、二维码或客户LOGO。

激光打标能在陶瓷表面形成永久、耐磨的图案,不影响结构性能。

✨ 特点:

-

无接触加工

-

清晰耐磨、永不脱落

-

可实现自动化批量生产

💡 典型应用:

陶瓷基板二维码打标、陶瓷盖板logo雕刻、氧化铝铭牌刻字。

本文由 深圳市海德精密陶瓷有限公司 原创发布。

海德专注于 精密陶瓷结构件加工,提供从成型、烧结、研磨、抛光、镀膜到激光雕刻的一站式服务。

主要材料包括:氧化锆陶瓷、氧化铝陶瓷、氮化硅陶瓷、可加工玻璃陶瓷等,广泛应用于半导体设备、新能源、医疗、机械工程等领域。